Когда дело доходит до смазывания, есть много вариантов выполнить это правильно и много способов совершить ошибку. Многие думают, что эта задача проста и не требует какого-либо мастерства или навыков, а другие считают, что это скорее точная наука и что соблюдение надлежащих правил повторного смазывания даст наилучший результат при использовании оборудования.

Смазывание является скорее точной наукой, нежели нет, начиная с расчета одной порции смазки, подаваемой в узел из смазочного шприца, до вычисления повторного объема смазки и частоты смазывания. Смазывание является одной из наиболее простых задач в выполнении смазочных работ, но это может быть так же сложно, как выбрать правильный вариант смазки без надлежащей подготовки, опыта и инструментов.

В этой статье будет изучена тема смазывания от процесса отбора смазочного материала к процессу нанесения, а также мы попытаемся расширить ваше восприятие точности, необходимой для получения максимальной продуктивности.

Выбор смазочного материала

Корректное смазывание начинается с выбора подходящей для применении смазки. При выборе смазки используются те же понятия, что и при выборе масла, но необходимо учитывать еще несколько переменных.

Зачастую при выборе подходящей смазки, потребители отдают предпочтение продуктам признанными "лучшими", и зачастую такой продукт применяется в силу доступности или маркетинговых уловок.

Такой подход может быть очень дорогостоящим не только в плане расходов на приобретение самой смазки, но и в плане возможного отказа оборудования по причине неверного подбора.

То, что о конкретной смазке говорится, что это лучший продукт на рынке, не означает, что она является лучшей для именно ваших конкретных целей.

Ниже мы приводим краткий список рекомендаций по выбору смазки, которые помогут сделать вам правильный выбор, однако и эти рекомендации, возможно, потребуется скорректировать в соответствии с тем, для каких конкретных целей выбирается смазка.

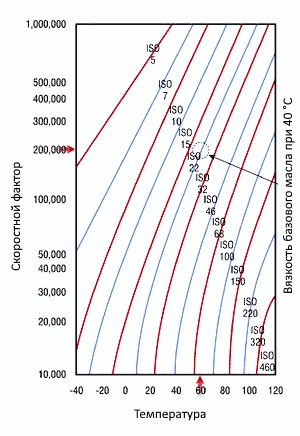

1) Сначала определите подходящую для вашего узла трения вязкость базового масла. Существует множество различных способов определения необходимой вязкости для нанесения смазки. Одним из методов является использование коэффициентов скорости, таких как NDm (NDm = rpm x [(отверстие подшипника + наружный диаметр) ÷ 2]) или DN [DN = (rpm) x (отверстие подшипника)] и рабочей температуры для определения требований к минимальной вязкости.

Обычно способ NDm является более точным, поскольку он основывается на диаметре шага подшипника, а не только на диаметре отверстия подшипника. После правильного выбора минимальной вязкости в зависимости от рабочих условий должны применяться определенные поправочные коэффициенты для достижения "оптимальной" требуемой вязкости базового масла.

Обычно способ NDm является более точным, поскольку он основывается на диаметре шага подшипника, а не только на диаметре отверстия подшипника. После правильного выбора минимальной вязкости в зависимости от рабочих условий должны применяться определенные поправочные коэффициенты для достижения "оптимальной" требуемой вязкости базового масла.

2) Определите тип загустителя и консистенцию смазки. Тип загустителя смазки становится важным критерием при выборе из-за увеличения числа доступных типов загустителей. Тип загустителя зависит от назначения и применения смазки.

Большинство смазок общего назначения будет использовать литий или загуститель на литиевом комплексе. Для сверхвысокотемпературных применений предпочтителен бентонитовый или силикагелевый загуститель для его термостабильности от выдавливания. Для тяжелых обводнённых сред предпочтительно использовать алюминиевый комплексный загуститель для обеспечения его стабильности при промывке водой. Кроме того, следует учитывать тип загустителя при замене смазок, поскольку не все типы совместимы.

Консистенция смазки зависит от типа загустителя, концентрации загустителя и вязкости базового масла. Следует отметить, что смазка с высокой вязкостью базового масла не всегда имеет высокую консистенцию, и наоборот. Национальный институт смазочных материалов США (NLGI) разработал шкалу для определения консистенции загустителей, которая находится в диапазоне от 000 до 6 (твердая смазка). Наиболее смазочные материалы класса NLGI - 2.

3) Определите подходящий тип базового масла. Этот выбор всегда был фундаментальным аргументом. Многие утверждают, что минеральное масло - это правильное решение, в то время как другие отстаивают использование синтетического масла. На самом же деле, оба этих убеждения могут быть истинными и ложными одновременно. Другой переменной, определяемой эксплуатационными условиями, является тип базового масла.

Для большинства условий будет достаточно минерального масла; но для тех условий, которые находятся на крайних концах температурного спектра, правильнее будет взять синтетическое масло. Выбор синтетического базового масла также может быть оправдан, если требуется увеличенный срок службы смазочного материала, и тогда затраты могут быть оправданы.

4) Определите надлежащий набор присадок. Присадки также определяются эксплуатационными условиями и требованиями. Большинство добавок, обнаруженных в смазочных маслах, также имеются в самих смазках, таких как противоизносные (AW), ингибиторы экстремального давления (EP), ржавчины и окисления и так далее.

Выбранный набор присадок зависит только от требований к применению. Например, медленно движущийся подшипник конвейера со стандартной температурой может использовать либо пакет присадок EP или AW, но высокоскоростной, высокотемпературный электродвигатель требует только AW, а не EP. Причина, по которой EP не используется в электродвигателях, связана с его высокой химической коррозионной активностью при высоких температурах.

По этой причине добавки так же важны в процессе выбора смазки, как и вязкость/тип базового масла и тип загустителя. Добавки включены в состав, чтобы помочь с производительностью и долговечностью смазки, но выбор неправильного их набора может иметь обратный эффект.

5) Определите требуемые эксплуатационные характеристики. Как и смазочные масла, другие смазочные материалы обладают собственными специфическими характеристиками, такими как точка каплепадения, стойкость к механическим воздействиям, вымыванию водой, характеристики стравливания и способность к перекачиванию. Исходя из этих свойств, выбор смазки должен основываться на испытании выполнения ее функций в неблагоприятных условиях.

Это означает, что если смазка используется при очень низкой скорости и высокой нагрузке, то следует выполнить тест на способность смазки выдерживать эту нагрузку; но для стандартного применения, в котором условия эксплуатации и рабочие характеристики не являются экстремальными, достаточно стандартного смазочного материала, если выполняются все остальные этапы выбора.

Объем повторного смазывания

После того, как вы выбрали соответствующую смазку, пришло время определить правильный объем повторного смазывания. Существует много методов вычисления объема повторной обработки. Мы остановимся на расчете исходя из объема подшипника.

ПС = (0.114 x (Dх0,39) x (Bх0,39)) х 0,035

Где:

ОПС = объем повторной смазки (граммах)

D = наружный диаметр подшипника (см)

B = общая ширина подшипника (см)