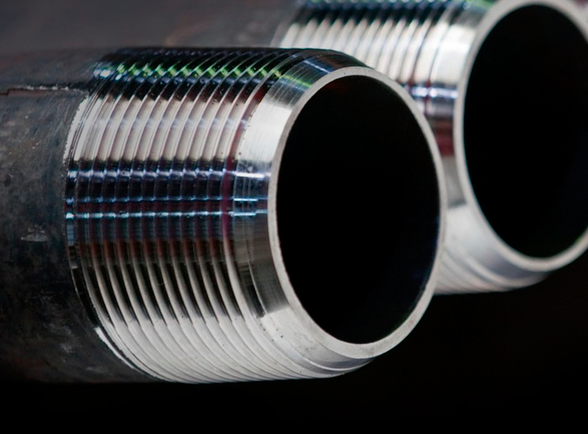

Процесс термоокислительной сероводородной и газовой коррозии и, соответственно, термоокислительное схватывание затрудняет демонтаж крепежных элементов при ремонтных и монтажных работах, приводит к выходу из строя резьбовых соединений, вызывает увеличение трудозатрат.

Наиболее часто применяемыми смазками на нефтехимических производствах, увеличивающими стойкость резьбовых соединений к газовой и сероводородной коррозии, являются резьбовые смазки типа ЗРВП-86. Сдерживающими факторами их применения являются стоимость и нестабильная работа при температурах свыше 650 градусов.

Анализ различных классов отечественных и зарубежных смазок и составов, применяемых для защиты от коррозии и термического схватывания, показывает:

- противозадирные консистентные пасты (смазки), с содержанием твердых смазочных материалов не могут использоваться для защиты от термоокислительной коррозии при рабочих температурах от 650 до 800 градусов ввиду разложения и выгорания антифрикционных добавок;

- применение лаковых и стекло-эмалевых тонкопленочных покрытий, а также составов, обеспечивающих защиту резьбовых соединений и ходовой арматуры от схватывания при температурах от 650 до 800 °С связано со сложной технологией приготовления таких составов перед очередным этапом эксплуатации, зачастую с увеличением количества технологических операций (подготовка поверхности, нанесение, отверждение и т.п.), с использованием дорогостоящих и дефицитных материалов (порошки металлов).

Смазочной компанией "ИНТЕРАВТО" была разработана резьбовая высокотемпературная паста «УДМ» на основе смазывающих добавок с повышенной нагрузочной способностью и комплексом поверхностно-активных веществ, чтобы обеспечить возможность использования ее для защиты изделий, работающих в коррозионно-агрессивных средах в напряженном состоянии.

Разработанная смазка обеспечивает защиту от термоокислительного схватывания изделий при температуре до 800 °С. Применение резьбовой высокотемпературной пасты "УДМ" позволяет ощутимо снизить трудоемкость демонтажа за счет уменьшения необходимого для разборки крутящего момента на 30-40%, что обусловлено сохранением в составе высокостойких антифрикционных компонентов при температуре - 800 °С.